【PTFE溶着事例】部品内包で組み立て工数と交換頻度を削減!【交換頻度を「超」削減】

製造現場でこんなお困りごとないですか?

・部品の組み立てに時間が、かかりすぎている。

・部品が壊れやすく、交換頻度が高い

・部品が薬液劣化や耐久性に問題がある

こんなお困りごと、フッ素樹脂と陽和の力で「超」削減します!

フッ素樹脂×溶着で交換頻度と組み立て工数を「超」削減!

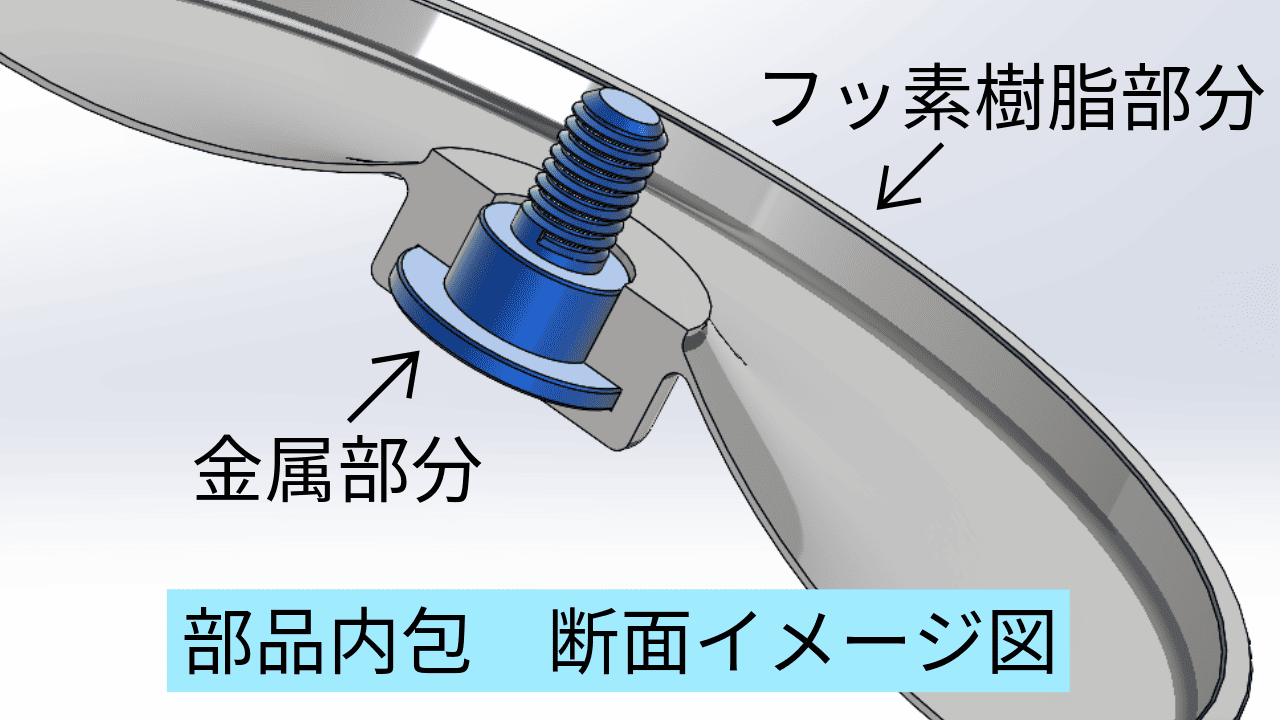

当社が行うフッ素樹脂の溶着とは、

フッ素樹脂同士を熱と圧力だけでピタッと接合し、

一体化させる技術です。

この技術により、フッ素樹脂の中に金属を内包することが可能になります。

金属を内包することで、

組み立て工数を削減し、交換頻度も大幅に削減できます。

≪詳しいPTFE溶着についてはこちらから≫

金属内包で組み立て工数を「超」削減!

フッ素樹脂で金属を内包することで組み立て工数を「超」削減できます。

フッ素樹脂に金属を内包することで、

まるで一体化されたような製品を作り出すことが可能です。

例えばエンザートのねじ込み作業は不要となり、

製品の組み立て工数が大幅に簡素化されます。

また、金属内包によって、

部品の脱落や空回りといった問題も防止され、

製品の信頼性が向上します。

これにより、工数削減だけでなく、製品品質も高まります。

≪他のフッ素樹脂に金属埋込事例はこちらから≫

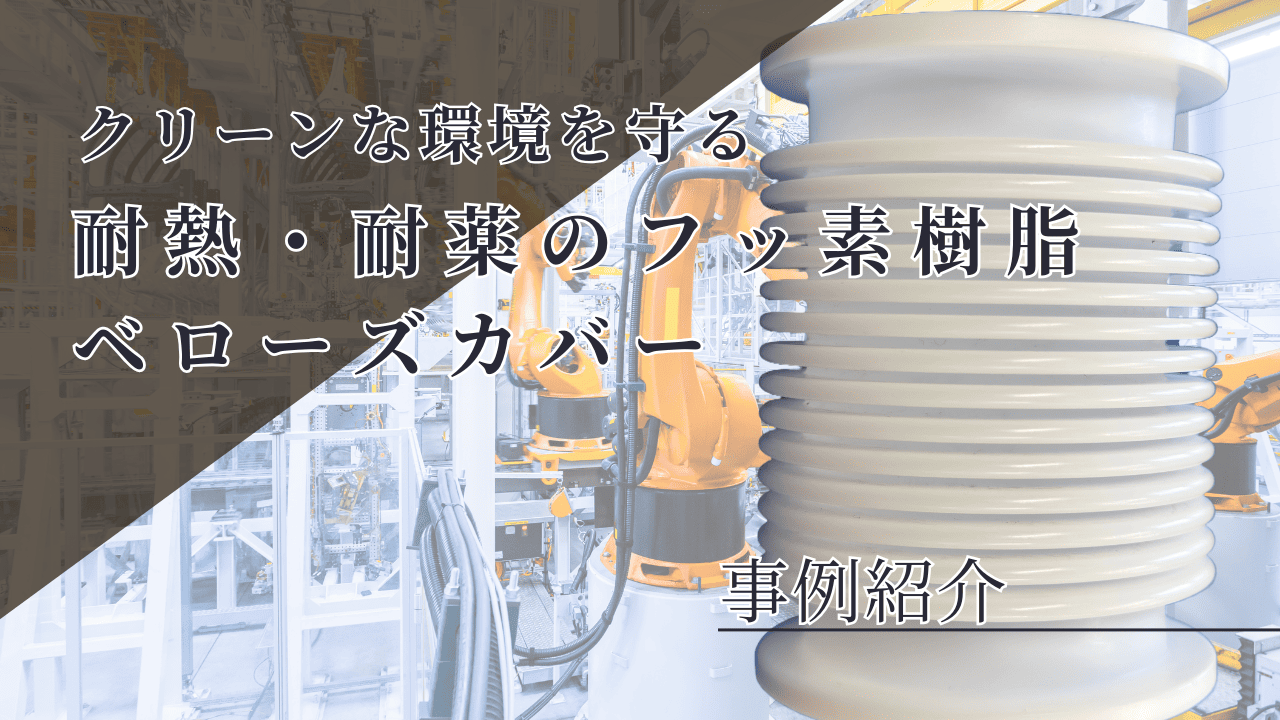

耐久性向上で交換頻度を「超」削減!

フッ素樹脂に金属を内包することで、交換頻度を「超」削減できます。

フッ素樹脂の優れた耐薬品性は、

過酷な化学環境でも劣化しにくく、

長期間にわたって信頼性の高い性能を維持します。

≪フッ素樹脂の耐薬品性の記事はこちらから≫

また、フッ素樹脂の屈曲性で、

過酷な環境下でも機器のパフォーマンスを維持し、

交換やメンテナンスの頻度を最小限に抑えます。

≪フッ素樹脂の屈曲性向上の記事はこちらから≫

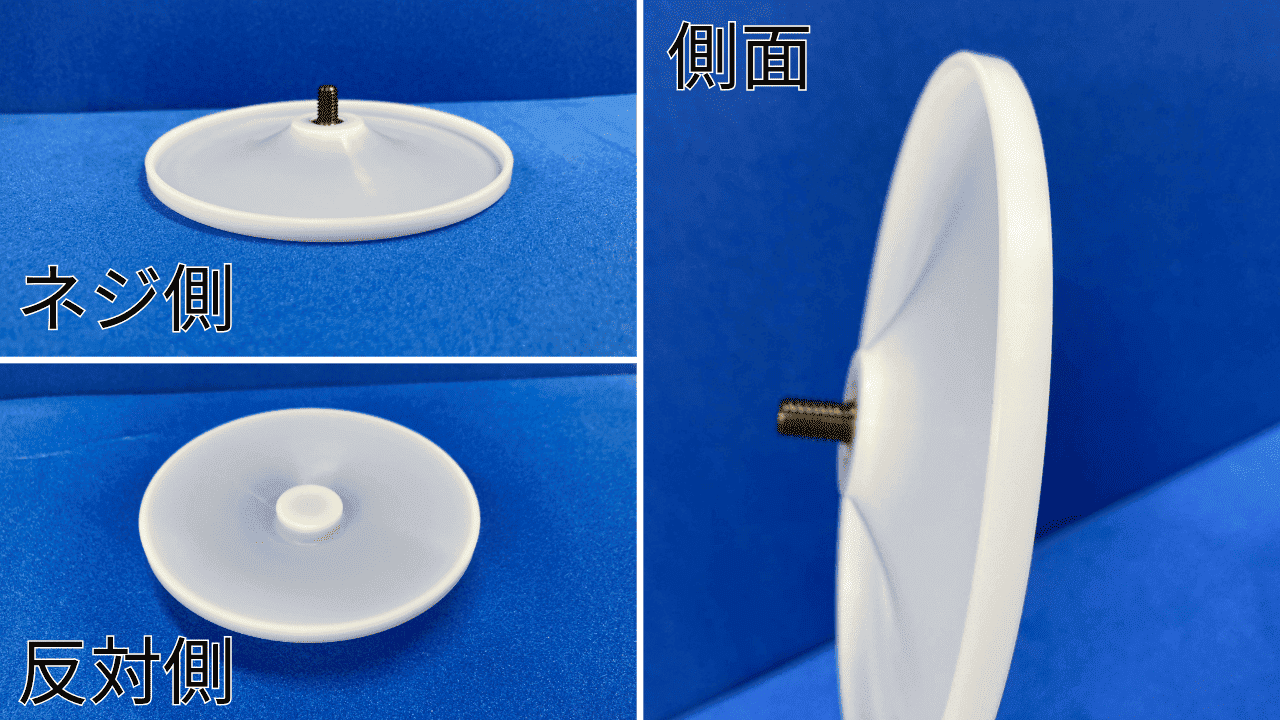

工数削減はどんな場面で生かされる?:例:ダイヤフラムポンプ

ダイヤフラムポンプは、

多くの業界で重要な役割を果たしています。

特に、フッ素樹脂を使用したダイヤフラムは、

化学薬品や薬液を扱う場面で、その優れた耐薬品性とクリーン性が求められます。

金属内包のフッ素樹脂ダイヤフラムは、

耐薬品性と耐久性を兼ね備え、メンテナンスの頻度を削減し、

工数削減を実現します。

これにより、全体的なコスト削減が可能となり、

効率的な運用が期待できます。

もっと工数「超」削減情報を知りたい方へ!

工数を「超」削減した事例をもっと知りたい場合や、

こんな製品作れるの?といった相談がありましたら、

ぜひお気軽にお問合せください!