【PTFE溶着事例 課題解決事例】陽和の”中空化”(空間を作る)とフッ素の耐薬品性で最強のマイクロリアクター誕生!

耐薬品性でこんなお困りごとないですか?

- 流路を作って薬品を流したいが、金属では腐食してしまう

- 流路に色々な薬品を流したいので、薬液に反応されると困る

- 流路にある薬品を綺麗に置換したい

そんなお悩み事解決できるかもしれません。

耐薬品性のお悩み解決技:中空化(空間を作る)

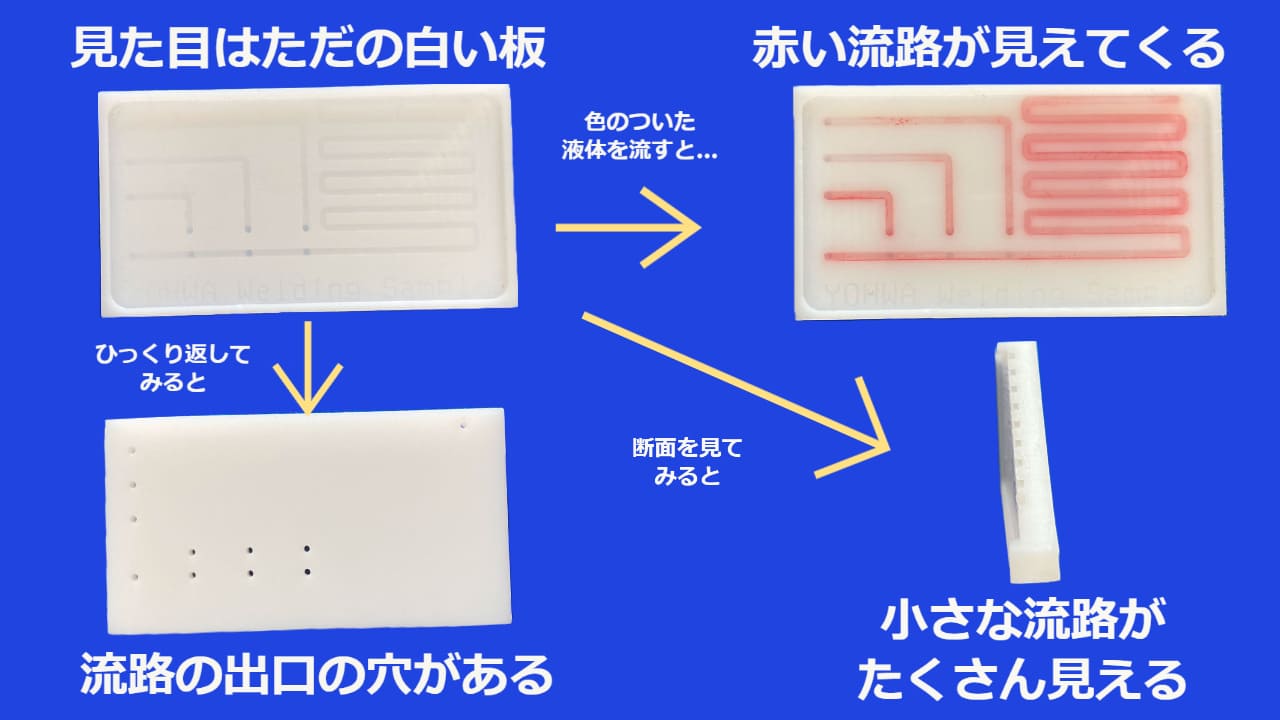

例えば画像のようなフッ素樹脂の流路があります。

ステンレスの流路では、流せる薬液に制限があります。

また、ステンレスでは中に流れている流体の動きなどは見ることができません。

一方アクリルの流路では、透明度がありますが、こちらも流路に流せる薬液に制限があり、耐薬品性が良いとは言えません。

当社のPTFE溶着の技術を用いることで、

フッ素樹脂の板の中に”中空化(空間を作る)”します。

フッ素樹脂の板の中に空間を作ることで、

フッ素樹脂の特性である耐薬品性を活かした流路を作り、

ステンレスやアクリルで起きていた問題を解決することができます。

具体的には、以下のメリットがあります。

・フッ素樹脂の耐薬品性で様々な薬液に対応可能

・フッ素樹脂の半透明度で流体の動きが見える

・フッ素樹脂なので耐薬品性が高い

・薬液に侵されない為、長寿命

・フッ素樹脂の撥水性、耐薬品性で置換性が良くメンテナンス性が高い

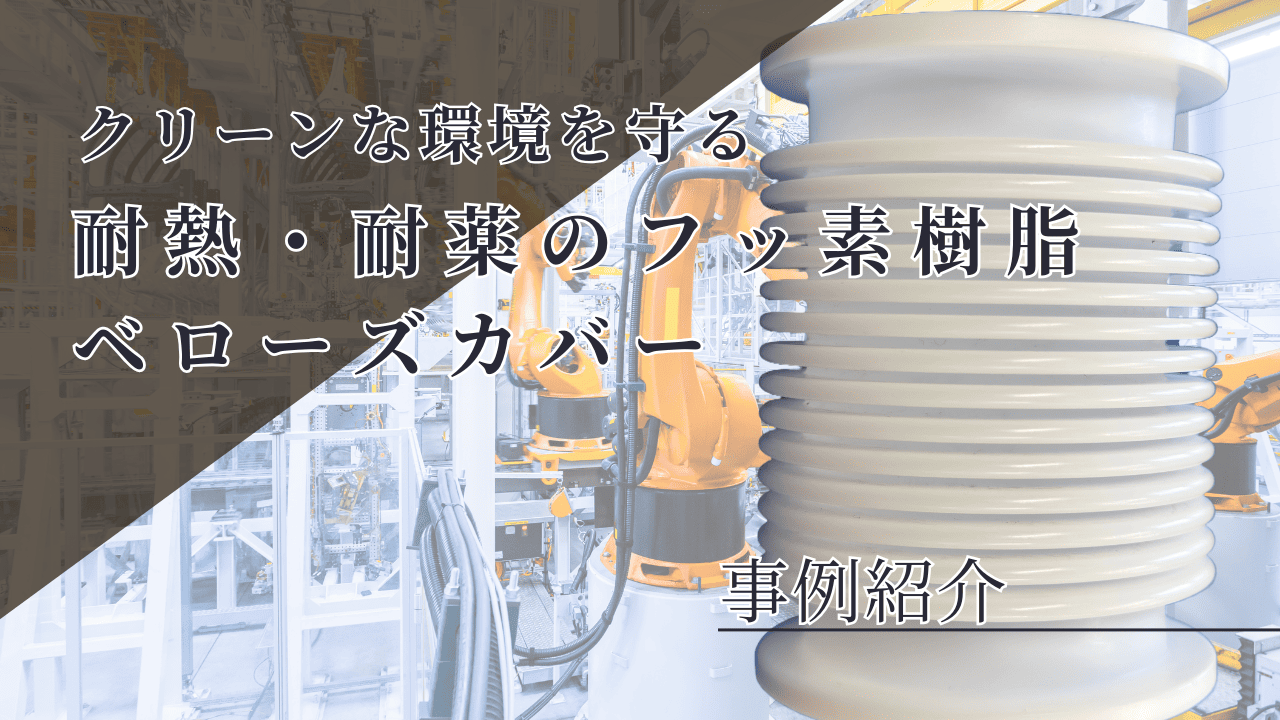

”中空化”を活かした製品事例①:マイクロリアクターとは

マイクロリアクターとはフロー合成に使用される器具です。

フロー合成とは、薬品を合成する手法の一つで、一般的に行われているバッチ式と呼ばれる手法に比べて、

省スペース、省コストで薬品の合成を行う事の出来る手法になります。

マイクロリアクターは一般的にはステンレスで製造されることが多く、樹脂ではアクリルやフッ素樹脂で製造されます。

薬品の合成に使用されるため、高い耐薬品性や、薬液の反応を見るため流路の可視化が求められます。

耐薬品性だけではない!陽和のマイクロリアクターのメリットは?

フッ素樹脂の非粘着性で、残留物の目詰まりが起こりにくくなります。

また、リアクターは全て自社で加工しますので、プレートサイズから、ご希望の流路パターンまで、ご要望に応じた自由なパターンでの製造が可能です。

”中空化”を活かした製品事例②:中空ボール

中空化(空間を作る)を活かした製品事例として、PTFE中空ボールがあります。

中空ボールとは薬品の蒸発を防いだり、水位を確認したりする為に使用されるボールになります。

PTFEで製造することで、耐薬品性に優れたボールを製造することができます。

陽和の解決技は他にもあります!:”保護”

陽和のお悩み解決技の一つに”保護”というのもあります。

これはPTFE溶着の技術を用いて、金属をフッ素樹脂で保護することで、フッ素樹脂の特性である非粘着性や耐薬品性を付与し、汚れの付着などを防ぐことが可能です。